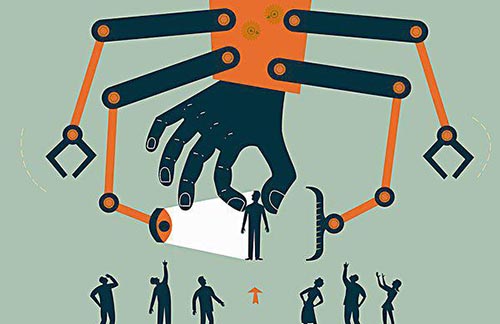

“我们正处于一场革命的开端,它将对我们的生活、工作以及人际关系带来根本性改变”。在近期的达沃斯世界经济论坛上,组织者克劳斯·施瓦布这样说道。施瓦布说的话,似乎有危言耸听之嫌。他说,在由计算机控制、全自动化、网络化的生产以及服务业中高科技的广泛应用,比如使用机器人,在今后可能导致大量就业岗位流失。

而根据达沃斯公布的调查显示,工业4.0不仅将对已实现全自动化的工厂产生影响,还将对办公室职员及服务业带来冲击。设备咨询员、护士、计程车司机将面临来自高科技的竞争。《法兰克福星期日汇报》的报道认为,这份调查显示,工业4.0将在计算机和高科技领域催生新的工作岗位,但至2020年,将有五百万个传统的工作岗位流失。

在未来,工业4.0真的将成为就业杀手吗?要回答这个问题,我们需要先说回工业4.0。

这是一个源自德国的热词,简言之,即是“第四次工业革命”的简称。(前三次分别是:工业1.0从蒸汽机的发明开始;工业2.0从1870年引进分工劳作的流水线开启;工业3.0是1969年开始的利用电力和IT系统升级自动化生产。)工业4.0则是智能生产——通过信息物理系统的应用,打通所有生产环节的数据壁垒,无线网掌控一切。

实际上,回顾历史,每当世界面临一场新的技术革命时,人们都非常担心有大量工作岗位流失。当纺织业和手工业的作坊制度被机器生产取代时,纺织业等传统行业就会因为引进新技术导致大量人员被解雇。然而,在工业革命时期,技术革命带来的旧职业的消失和新生产方式的诞生,为何没有造成大规模失业从而造成社会动荡呢?

英国牛津大学的教授罗伯特·艾伦在 《全球视野下的英国工业革命》中对此问题作了侧面回答。17、18世纪以来,英国劳动者的工资水平增长率普遍要高于欧洲国家,伦敦已经成为了当时世界上工人平均工资最高的城市。这让英国的雇主们绞尽脑汁希望减低人力成本,以便让商品更有市场竞争力。能够代替人力的新生产技术的诞生,恰恰与他们的这一经济愿望契合,这使得资产阶级们有了使用新技术、进行工业革命的意愿和动力。而在欧洲大陆的很多国家,低下的工资水平让人力成本比英国低廉得多,工厂主们以改进生产技术来减低成本的意愿自然低了不少。

英国劳动力的高工资,使得相对更为富有的普通英国劳动者有机会把金钱投入到教育和技能培训,掌握新技术。据统计,英国1800年的人均识字率为53%,大大超过同时期的德国、法国、奥地利等国,这些国家的识字率大致还保持着中世纪晚期的水平。艾伦写道:“在接受教育和培训之后,英国民众的读写能力和计算能力大幅提高,这显然有助于他们发明创造更多新产品和新技术。长此以往,英国便逐渐产生出了数量庞大的熟练机械工和技师,他们头脑中的奇思妙想也就能更容易地转化为新的生产技术。”

同样的产业大转型发生在近百年之后。19、20世纪之交的时候,美国的整个商业也在发生一场变革。大众化的“福特经济”让自动化生产方式成为了引领时代的主流。自动化生产流水线和专业管理人员取代了过去的熟练技工。这场变革之所以能够平稳进行,没有造成过多的失业和社会动荡,和第一次工业革命时期一样,前提在于整个劳动力阶层做好了比较充分的准备。

据统计,在19世纪末,只有不到3%的美国成年人有高中以上学历。而到了1920年代,这一数字持续上升,有超过四分之一的美国人读完高中和大学。这些具有更高阶知识的专业生产管理人员,具有更优化的知识结构和更高的收入。如此,他们才能购买自己生产的批量化产品。在《变化的资本主义》一书中,斯坦利·德布尔曾据此总结说,产品设计标准化、通过大规模生产降低成本、向劳工支付高工资三点,是这一时期社会生产模式得以顺利转型的原因。

此番总结也可以说是对以上两次历史上的工业革命的总结。不可避免的生产方式的彻底转型,在工业4.0引入中国后将成为现实。其中,最大的挑战在于对那些被排挤出就业市场的人员进行再培训。在根本性变革后总是会出现短期的失业问题,但从长期来看,劳动力是否能迅速完成知识结构的再调整和新技能的匹配,始终是顺利完成这一转变的重要因素。

没有人怀疑工业4.0能够带来新的财富,问题在于谁能得到它。中国当然期望成为工业4.0的受益者。

产业形态的变化正在悄然而迅速的发生。例如中国的民营工厂聚集地东莞,那里虽然仍有很多活跃的工厂,但成功的大厂越来越倾向于采用高科技手段,减少对人力的依赖。这是与过去显著的区别。《纽约时报》曾报道一家原在阿拉巴马州的汽车厂搬到东莞后,组建了一家专门的汽车零部件厂。这家工厂在生产中,工业机器人承担的比例越来越大,仅雇佣了400名工人,每天两班倒。“中国已经不再是一个低成本国家了”,报道如此评论道。

如果未来中国希望顺利完成工业4.0的转型,按照前几次人类产业转型的历史经验,劳动力的高工资和知识结构的更新必不可少。但在今天已然失去了低人力成本优势,并且被产业转型裹挟着前进的我们,真的如当年的英国、美国那样已做好充分的应对准备了吗?我们制造业的普遍知识结构能从陈旧的工业3.0甚至2.0的思维方式,往前跨出一步吗?

如果答案为否,那么工业4.0对我们而言就并不意味着一个好消息。